Kalibrieren von Kraftmessgeräten

Kraftmessgeräte, Kraftaufnehmer mit oder ohne Anzeige und Messketten, bestehend aus einem Kraftsensor und einem Anzeigegerät, sollten regelmäßig kalibriert, also auf die nationalen Normale der Physikalisch Technischen Bundesanstalt zurückgeführt werden. Die eingesetzten Sensorelemente (Dehnungsmessstreifen oder piezoresistive Elemente) selbst, aber mehr noch die Verklebung mit dem Sensorkörper, unterliegen der Alterung. Die Veränderung der Messwerte ist weniger auf den Gebrauch als vielmehr auf die Umwelteinflüsse bei Lagerung und Einsatz zurückzuführen.

Es empfiehlt sich, das Kalibrierinterval bei neuen Kraftmessgeräten auf kurze Abstände von ca. 12 Monaten festzulegen. Stellt sich nach 3-5 Kalibrierungen heraus, dass die Alterungsprozesse und die damit verbundene Drift der Messwerte gering ist, kann das Kalibrierinterval erhöht werden. Starke Luftfeuchte- und Temperaturschwankungen sollten dann aber auf jeden Fall vermieden werden. Verglichen mit anderen Messgeräten für mechanische oder dimensionelle Größen weisen Kraft- und Drehmomentmessgeräte schneller Abweichungen bei Veränderung der Umweltbedingungen als rein digital arbeitenden Messtechnik.

Bei Überlastung oder nach einer Justierung verlieren vorhandene Kalibrierscheine ihre Gültigkeit und müssen erneut durchgeführt werden. Ausserdem ist es sinnvoll immer auch vor einer Justierung eine Kalibrierung durchzuführen um langfristige Veränderungen der Messwerte genau nachverfolgen zu können.

Kalibrierlabor

Ausstattung

Voraussetzung für die Kalibrierung von Kraftmessgeräten und Kraftaufnehmern ist, dass das Kalibrierlabor über eine Kraftbezugsnormal-Messeinrichtung verfügt. In diesen Anlagen wirken stufenweise oder kontinuierlich zunehmende oder abnehmende Kräfte auf das zu kalibrierende Gerät ein.

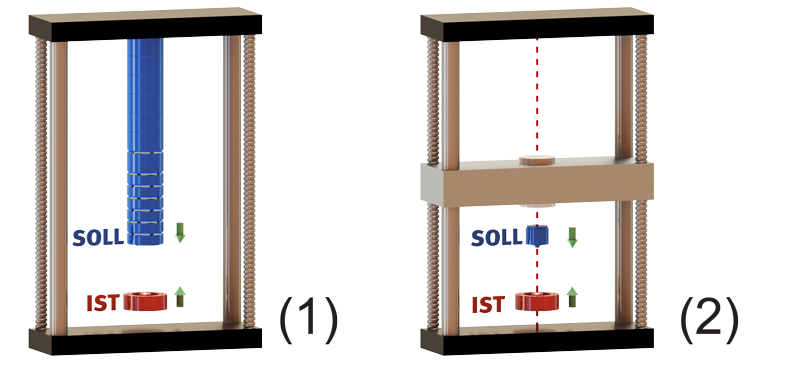

Hierbei werden drei unterschiedliche Grundprinzipien angewandt; direkte Belastung mit Massen (Skizze 1), indirekte Belastung mit Massen und mechanischer oder hydraulischer Übersetzung und Belastung mit Referenzaufnehmern (Skizze 2).

Die direkte Belastung (Prinzip-Skizze 1) "Totlastmaschine" erfolgt durch miteinander verketteten Massen, die als Gewichtskraft auf das Kraftmessgerät einwirken. Hierdurch lassen sich die geringsten Messunsicherheiten erzielen. Die einzelnen Massen müssen aufeinander abgestimmt sein, um die in den Verfahren vorgeschriebenen Laststufen exakt anfahren zu können. Ausserdem müssen diese Kalibriermaschinen an den jeweiligen Standort des Labors angepasst werden. Ausser der lokalen Gravitationskonstante sind auch der Luftauftrieb sowie weiter Umwelt- und Standortfaktoren zu berücksichtigen. Mit den genauesten Anlagen dieser Art, die bei der Physikalisch Technischen Bundesanstalt installiert sind, lassen sich Messunsicherheiten von 2 x 10-5 erzielen.

Hohe Kräfte lassen sich technisch nicht mehr mit direkter Belastung aufbringen, daher kommen oberhalb von 2 MN nur noch indirekte, hydraulisch übersetzte Kalibrieranlagen in Frage, wobei die Übersetzung die Messunsicherheit auf 1 x 10-4 verschlechtert.

Einfacher ist es mit Kraftbezugsnormal-Messeinrichtungen mit Referenznormalen (Prinzip-Skizze 2) zu arbeiten. Hierbei wird in einer modifizierten Zugprüfmaschine mit einem hochwertigen Kraftaufnehmer, dem Referenznormal, auf das zu kalibrierenden Gerät eine Zug- oder Druckkraft aufgebracht. Diese Anlagen arbeiten in der Regel mit einer Messunsicherheit von 1 x 10-3, haben aber den Vorteil eines schnelleren und kontinuierlichen Anfahrens der jeweiligen Laststufe.

Kompetenz

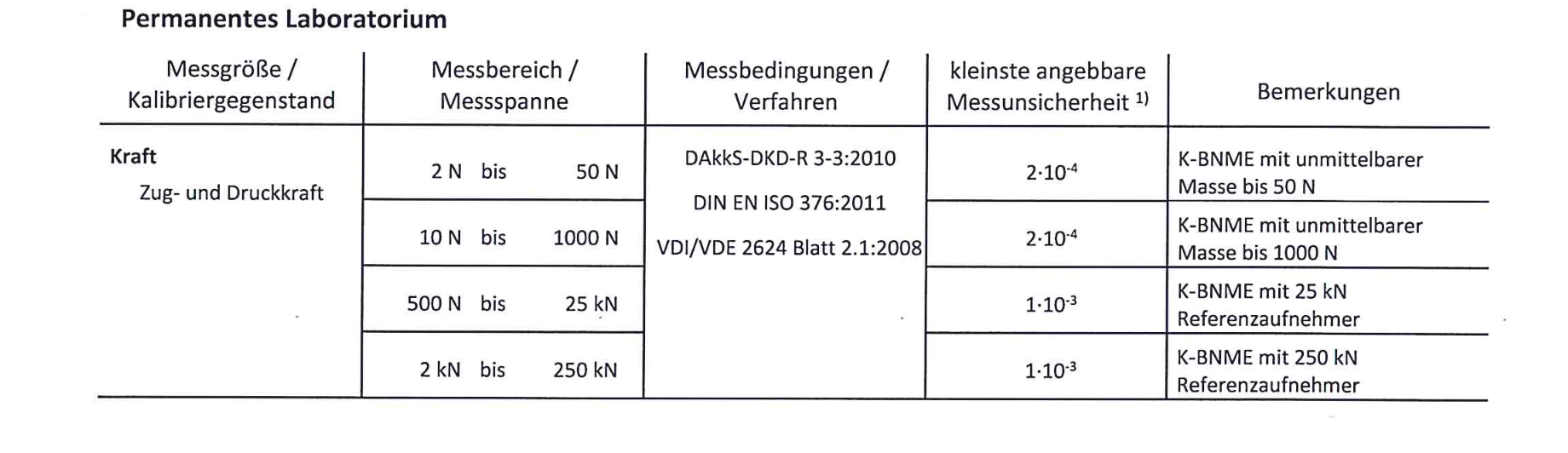

Die Anforderung an die Kompetenz eines Kalibrierlabors und seiner Mitarbeiter wird in der ISO 17025 beschrieben. Ein Kalibrierlabor sollte daher für die jeweilige Messgröße, bei Kraft also für die SI-Einheit Newton [N], den zu kalibrierenden Messbereich und die jeweiligen Kalibrierverfahren akkreditiert sein.

Diese Kompetenz wird rgelmäßig durch die DAkkS auditiert und in der Anlage zur Akkreditierungsurkunde bestätigt.

(Auszug aus DAkkS - Akkreditierungsurkunde D-K-20121-01-01)

Kalibrierverfahren

Hinsichtlich der Kalibrierverfahren für Kraftmessgeräte und Kraftaufnehmer gibt es wesentliche Unterschiede, die im Prinzip von der Art des jeweilig zu kalibrierenden Messgerät und dessen Verwendung abhängig ist.

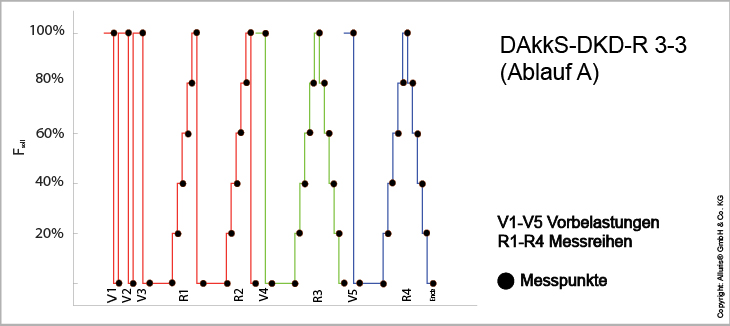

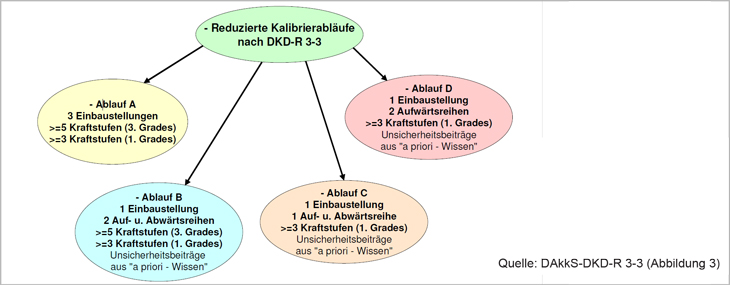

Das am meisten verbreitete Verfahren ist die DAkkS-DKD-R 3-3, wobei diese Richtlinie vier unterschiedliche Abläufe hat die sich hinsichtlich der Anzahl der Kraftstufen wesentlich unterscheiden.

Kalibrierung nach DAkkS-DKD-R 3-3

Vollständige Kalibrierung nach Ablauf A

Die vollständige Kalibrierung nach Ablauf A ermöglicht, die wesentlichen Kenngrößen eines Kraftmessgerätes, eines anzeigenden Kraftaufnehmers oder einer Messkette bestehend aus einem Kraftsensor und einem Messgerät, zu ermitteln. Hierzu werden mindestens 5 Kraftstufen in 3 Messreihen mit zu und abnehmenden Lasten angefahren.

Verkürzte Abläufe B, C und D

Neben dem kompletten Ablauf A ist es dafür speziell akkreditierten Kalibrierlaboren auch möglich verkürzte Abläufe anzuwenden. Hierzu muss das Labor über besondere Kenntnisse der jeweiligen Typen und Bauarten von Kraftmessgeräten verfügen, da einzelne Unsicherheitsbeiträge nicht gemessen werden aber in der Messunsicherheit des Gesamtsystems berücksichtigt werden müssen.

Beim Verfahren B wird die Vergleichpräzision nicht gemessen. Daher eignet sich dieses Verfahren unter Berücksichtigung bekannter Einflussfaktoren, die in die Messunsicherheitsbetrachtung einfließen, vor allem für Handkraftmessgeräte und Messketten für die bereits ein Kalibrierschein nach Ablauf A vorliegt.

Das Verfahren C besteht lediglich aus einer zunehmenden und einer abnehmenden Messreihe, verzichtet von daher sowohl auf die Messung der Vergleichspräzision als auch auf die Messung der Wiederholpräzision. Beide Werte müssen daher bei den Messunsicherheitsbetrachtung mit entsprechenden Faktoren berücksichtigt werden.

Im Verfahren D werden lediglich zunehmende Kraftstufen gemessen. Dieses Verfahren setzt voraus, dass der Kraftaufnehmer lediglich für die Messung einer ansteigenden Kraft und nur in eine Wirkrichtung genutzt wird.

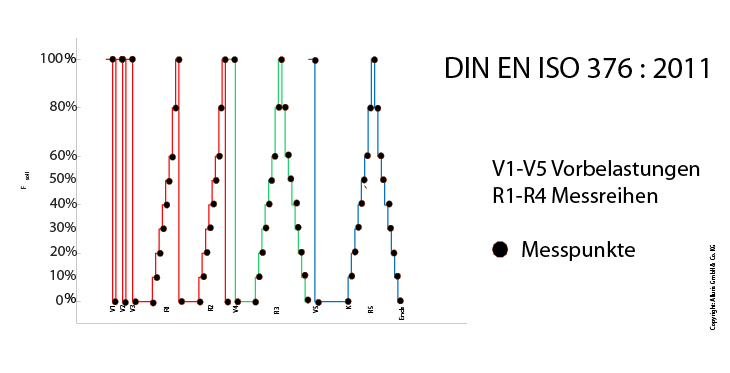

Kalibrierung nach ISO 376:2011

Eine Kalibrierung nach ISO 376 ist die aufwändigste Art der Kalibrierung, da hier mindesten 8 Laststufen in 3 Messreihen angefahren werden müssen. Daher kommt dieses Verfahren in der Regel nur für hochwertige Kraftaufnehmer in Frage, die als Referenznormale eingesetzt werden oder zur Überprüfung der Kraftmesseinrichtung von Zugprüfmaschinen und Universalprüfmaschinen verwendet werden.

Kalibrierscheine nach ISO 376 können als Ergebnis anstelle der SI-Einheit Newton [N] auch die Spannung (mV/V) des Messausgangs aufweisen. Zur Kalibrierung werden hochpräzise High-End Messverstärker eingesetzt, die auch auf die Normale der PTB zurückgeführt sind.

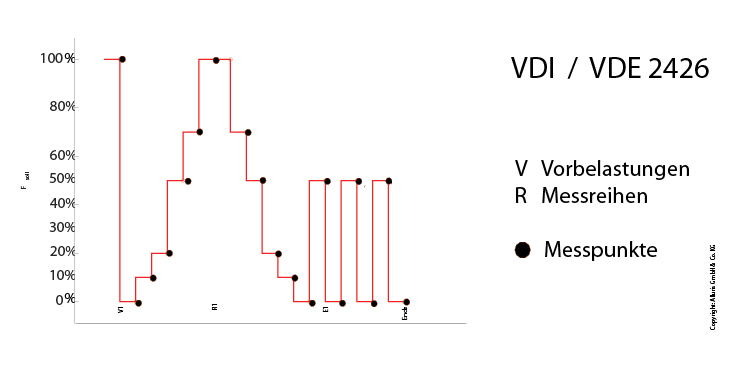

Kalibrierung nach VDI/VDE 2624 Blatt 2.1

Für handgeführte Kraftmessgeräte besteht die Möglichkeit die Kalibrierung nach einem vereinfachten Verfahren durchzuführen, wie in VDI/VDE 2624 Blatt 2.1 beschrieben. Der wesentlich Unterschied zum Verfahren nach DAkkS-DKD-R 3-3 besteht darin, dass die Vergleichspräzision nicht gemessen sondern pauschal in der Messunsicherheit berücksichtigt wird und die Wiederholpräzision lediglich bei einer Laststufe ermittelt wird.

In dieser Richtlinie wird davon ausgegangen, dass die Vergleichpräzision, also die Wiederholbarkeit einer Messung, bei unterschiedlicher Einbaulage für ein Handkraftmessgerät nicht durch eine Rotation um jeweils 120° hinreichend ermittelt werden kann, da das Messgerät in allen räumlichen Lagen verwendet wird.

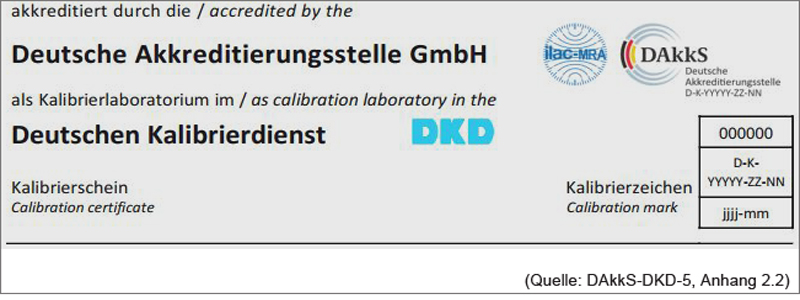

Kalibrierergebnis und Kalibrierschein

Basis für die Erstellung von Kalibrierscheinen ist die Richtlinie DAkkS-DKD-5 "Anleitung zum Erstellen eines Kalibrierscheines". Diese Richtlinie bestimmt grundlegend den Inhalt und die Form für alle durch die DAkkS akkreditierten Kalibrierlabore erstellten Kalibrierscheine. Nur diese Kalibrierscheine dürfen mit dem Siegel der DAkkS, des DKD und ggf. zusätzlich für die internationale Anerkennung das ILAC-MRA Siegel tragen. Umgangssprachlich werden diese Scheine oft als "DAkkS-Scheine" bezeichnet.

In diesen Scheinen ist immer aufgeführt, nach welchem validierten und von der DAkkS auditierten Kalibrierverfahren das Labor gearbeitet hat.

Im Kalibrierergebnis muss immer die Messunsicherheit berücksichtigt werden. Nur mit einer Konformitätsaussage, die auch die Messunsicherheit beinhaltet oder einem jeden Messergebnis beigeordnete Angabe der erweiterten Messunsicherheit ist die Rückführbarkeit der Messergebnisse gewährleistet.

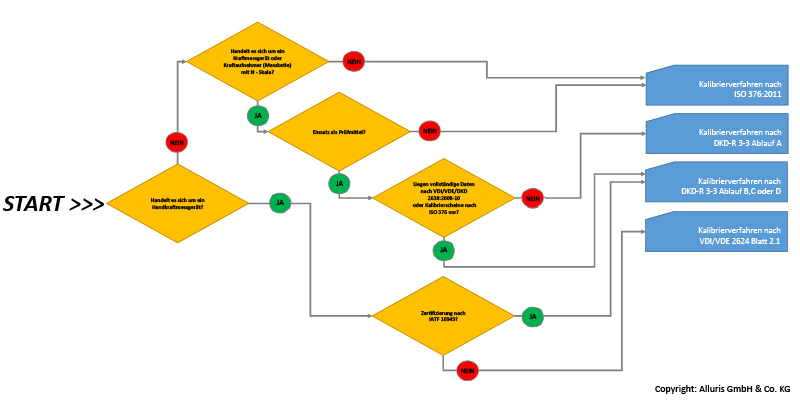

Auswahlkriterien

Wichtigstes Auswahlkriterium ist zunächst das jeweils optimale Kalibrierverfahren. Das nachstehenden Flussdiagramm fasst die oben beschriebenen Alternativen nochmal zusammen.

Nachdem Sie das richtige Verfahren ermittelt haben, können Sie anhand der Akkreditierungsurkunde Ihres Kalibrierdienstleisters feststellen, ob dieser für das entsprechende Verfahren akkreditiert ist, der Messbereich durch die Akkreditierung abgedeckt ist und die kleinste angebbare Messunsicherheit (CMC) des Labors Ihren Ansprüchen genügt.

Das Flussdiagramm kann eine Hilfe sein, das richtige Kalibrierverfahren herauszufinden. Unser Service-Team im Kalibrierlabor für Kraft berät Sie gerne auch persönlich. Rufen Sie uns an oder stellen Sie Ihre Fragen im Kontaktformular.

Normative Verweise

Kalibrierverfahren

DAkkS-DKD-R 3-3 Kalibrierung von Kraftmessgeräten (zu beziehen bei: PTB Physikalisch Technische Bundesanstalt - Publikationen)

VDI/VDE 2624 Blatt 2.1 Messen mechanischer Größen - Anweisung zum Kalibrieren von Handkraftmessgeräten (zu beziehen bei: Beuth Verlag AG)

DIN EN ISO 7500 Kalibrierung und Überprüfung von statischen einachsigen Prüfmaschinen - Teil 1: Zug- und Druckprüfmaschinen - Kalibrierung und Überprüfung der Kraftmesseinrichtung (zu beziehen bei: Beuth Verlag AG)

DIN EN ISO 9513 - Kalibrierung von Längenänderungs-Messeinrichtungen für die Prüfung mit einachsiger Beanspruchung (zu beziehen bei: Beuth Verlag AG)

DIN EN ISO 376 - Kalibrierung der Kraftmessgeräte für die Prüfung von Prüfmaschinen mit einachsiger Beanspruchung (zu beziehen bei: Beuth Verlag AG)

Sonstige Richtlinien

DAkkS-DKD-R 3 Angabe der Messunsicherheit bei Kalibrierungen, ersetzt durch EA-4/02 M: 2013 (zu beziehen bei: Regelwerksportal der DAkkS GmbH)

DakkS-DKD-R 5 Anleitung zum Erstellen eines Kalibrierscheins (zu beziehen bei: Regelwerksportal der DAkkS GmbH)